motor a reaccion

Un motor de reacción,reactor o jet es un tipo de motor que descarga un chorro de fluido a gran velocidad para generar un empuje de acuerdo a las Leyes de Newton. Esta definición generalizada del motor a reacción incluye turborreactores, turbofanes, cohetes, estatorreactores y motores de agua pero, en su uso común, el término se refiere generalmente a una turbina de gas utilizada para producir un chorro de gases para propósitos de propulsión.

Historia

Historia

La propulsión a chorro comenzó con la invención del cohete por los chinos en el siglo XI. El sistema de propulsión del cohete fue utilizado inicialmente para crear fuegos artificiales pero gradualmente progresó para crear algunos tipos de armas, aunque su tecnología no progresó durante siglos.

El problema era que esos cohetes eran demasiado ineficaces para ser útiles en la aviación general. Durante los años 1930, el motor de combustión interna en sus diferentes formas (radial estático y rotatorio, refrigerados por aire y líquido) era el único tipo de planta motriz disponible para los diseñadores aeronáuticos. Sin embargo, los ingenieros empezaron a comprender que el motor de pistones estaba limitado en términos del máximo rendimiento que podía alcanzar; el límite era esencialmente el de la eficiencia de la hélice.[3] Ésta alcanzaba su máximo cuando las puntas de las palas se aproximaban a la velocidad del sonido. Si el rendimiento del motor, y por tanto del avión, se quería incrementar para superar esta barrera, se debía encontrar un nuevo modo para mejorar radicalmente el diseño del motor de pistones, o se necesitaba desarrollar un nuevo tipo de planta propulsora. Esto fue el motivo para el desarrollo del motor de reacción.

Los primeros intentos de reactores fueron diseños híbridos en el que una fuente de energía externa aportaba la compresión. En este sistema, denominado «termorreactor» por Secondo Campini, el aire era primero comprimido por una hélice movida por un motor a pistones convencional, luego se mezclaba con el combustible y ardía para crear el empuje. Ejemplos de este tipo de diseño fueron el Coandă-1910 de Henri Coandă , posteriormente el Caproni Campini N.1 y el motor Tsu-11 japonés para impulsar en los aviones kamikaze Ohka a finales de la Segunda Guerra Mundial. Ninguno era completamente eficiente, y el CC.2 incluso era más lento que su diseño tradicional con motor de pistones y hélice.

Los primeros intentos de reactores fueron diseños híbridos en el que una fuente de energía externa aportaba la compresión. En este sistema, denominado «termorreactor» por Secondo Campini, el aire era primero comprimido por una hélice movida por un motor a pistones convencional, luego se mezclaba con el combustible y ardía para crear el empuje. Ejemplos de este tipo de diseño fueron el Coandă-1910 de Henri Coandă , posteriormente el Caproni Campini N.1 y el motor Tsu-11 japonés para impulsar en los aviones kamikaze Ohka a finales de la Segunda Guerra Mundial. Ninguno era completamente eficiente, y el CC.2 incluso era más lento que su diseño tradicional con motor de pistones y hélice.La clave para un reactor útil fue la turbina de gas, utilizada para extraer energía para impulsar el compresor desde el propio motor. La turbina de gas no era una idea nueva: la patente para una turbina estacionaria fue otorgada a John Barber en Inglaterra en 1791. La primera turbina de gas que funcionó de forma autosostenida exitosamente fue construida en 1903 por el ingeniero noruego Ægidius Elling. Las primeras patentes para la propulsión a chorro fueron otorgadas en 1917. Las limitaciones en el diseño y en la metalurgia impidieron que estos tipos de motores fuesen fabricados. Los principales problemas eran la seguridad, la fiabilidad, el peso y especialmente el funcionamiento continuo.

En 1929, el aprendiz Frank Whittle envió formalmente sus ideas para un turborreactor a sus superiores. El 16 de enero de 1930, en Inglaterra, Whittle pidió su primera patente (otorgada en 1932). La patente mostraba un compresor axial de dos etapas alimentando a un compresor centrífugo de un único lado. Whittle posteriormente se concentró en un compresor centrífugo más simple por varias razones prácticas. En 1935, Hans von Ohain comenzó a trabajar en un diseño similar en Alemania, aparentemente sin estar informado del trabajo de Whittle.

Whittle tuvo su primer motor listo en abril de 1937. Estaba alimentado por combustible líquido e incluía una bomba autocontenida. El motor de Von Ohain, con cinco meses de retraso respecto al de Whittle, utilizaba gas que se proporcionaba bajo una presión externa, por tanto no era autocontenido. El equipo de Whittle experimentó casi un fracaso cuando el motor no se pudo parar, incluso después de cortar el combustible. El combustible se había filtrado en el motor y se acumuló por lo que el motor no se pararía hasta que se quemase todo el combustible.

Whittle tuvo su primer motor listo en abril de 1937. Estaba alimentado por combustible líquido e incluía una bomba autocontenida. El motor de Von Ohain, con cinco meses de retraso respecto al de Whittle, utilizaba gas que se proporcionaba bajo una presión externa, por tanto no era autocontenido. El equipo de Whittle experimentó casi un fracaso cuando el motor no se pudo parar, incluso después de cortar el combustible. El combustible se había filtrado en el motor y se acumuló por lo que el motor no se pararía hasta que se quemase todo el combustible.Ohain se comunicó con Ernst Heinkel, uno de los principales industriales de aviación de la época, que vio las posibilidades del nuevo diseño. Heinkel había comprado recientemente la compañía de motores Hirth y Ohain y su maquinista jefe, Max Hahn, fueron asignados como una nueva división de la compañía Hirth. Su primer motor, el HeS 1, comenzó a funcionar en septiembre de 1937. A diferencia del diseño de Whittle, Ohain utilizó hidrógeno como combustible, proporcionado bajo presión externa. Los siguientes diseños culminaron en el motor alimentado por gasolina HeS 3 de 5 kN, que fue utilizado para equipar en un He 178 y voló por primera vez el 27 de agosto de 1939 por Erich Warsitz en el aeródromo de Marienehe. El He 178 se convirtió en el primer avión de reacción.

En esos momentos, el motor de Whittle comenzó a ser útil y su Power Jets Ltd. empezó a recibir dinero del Ministerio del Aire. En 1941 una versión del motor denominado W.1 con una potencia de 4 kN fue utilizada en el avión Gloster E28/39 especialmente construido para el motor y realizó su primer vuelo el 15 de mayo de 1941.

Un problema con los primeros diseños, que se denominaban motores de flujo centrífugo, era que el compresor trabajaba lanzando (acelerando) el aire desde la entrada de aire central a la periferia del motor, donde el aire era comprimido, convirtiendo su velocidad en presión. Una ventaja de este diseño fue que ya era bien conocido, siendo implementado en supercompresores centrífugos. Sin embargo, dadas las limitaciones tecnológicas, el compresor necesitaba ser de un gran diámetro para producir la potencia requerida.

El austriaco Anselm Franz de la división de motores de Junkers (Junkers Motoren o Jumo) solucionó estos problemas con la introducción del compresor de flujo axial, que era esencialmente una turbina en reversa. El aire venía del frente del motor y era impulsado hacia la parte posterior por una etapa de hélices, donde chocaba contra un grupo de hélices que no rotaban. El proceso no se acercaba en potencia al del compresor centrífugo, por lo que se añadía varios grupos de hélices para conseguir la compresión necesaria. Incluso con toda la complejidad añadida, el motor era de un diámetro mucho menor. Jumo fue asignado para el siguiente motor y el resultado fue el Jumo 004. Tras algunos problemas menores, la producción en serie de este motor comenzó en 1944 como planta motriz para el primer caza a reacción, el Messerschmitt Me 262 (y posteriormente el primer bombardero reactor, el Arado Ar 234). Tras la Segunda Guerra Mundial, los aliados estudiaron el Me 262 y su tecnología contribuyó a los primeros cazas a reacción estadounidenses y soviéticos.Componentes principales

- Entrada o toma de aire: para aviones subsónicos, la entrada de aire hacia el motor a reacción no presenta dificultades especiales, y consiste esencialmente en una apertura que está diseñada para reducir la resistencia como cualquier otro elemento del avión. Sin embargo, el aire que alcanza al compresor de un reactor normal debe viajar a una velocidad inferior a la del sonido, incluso en aviones supersónicos, para mantener una mecánica fluida en el compresor y los álabes de la turbina. A velocidades supersónicas, las ondas de choque que se forman en la entrada de aire reduce la presión en el compresor. Algunas entradas de aire supersónicas utilizan sistemas, como un cono o rampa, para incrementar la presión y hacerlo más eficiente frente a las ondas de choque.

- Compresor o ventilador: el compresor está compuesto de varias etapas. Cada etapa consiste en álabes que rotan y estatores que permanecen estacionarios. El aire pasa a través del compresor, incrementando su presión y temperatura. La energía se deriva de la turbina que pasa por el rotor.

- Eje: transporta energía desde la turbina al compresor y funciona a lo largo del motor. Puede haber hasta tres rotores concéntricos, girando a velocidades independientes, funcionando en sendos grupos de turbinas y compresores.

- Cámara de combustión: es el lugar donde se quema continuamente el combustible en el aire comprimido.

- Turbina: actuando como un molino de viento, extrayendo la energía de los gases calientes producidos en la cámara de combustión. Esta energía es utilizada para mover el compresor a través del rotor, ventiladores de derivación, hélices o incluso convertir la energía para utilizarla en otro lugar a través de una caja de accesorios con distintas salidas. El aire relativamente frío puede ser utilizado para refrigerar la cámara de combustión y los álabes de la turbina e impedir que se fundan.

- Postcombustor: utilizado principalmente en aviones militares, produce un empuje adicional quemando combustible en la zona de la tobera, generalmente de forma ineficiente, para aumentar la temperatura de entrada de la tobera.

- Tobera o salida: los gases calientes dejan el motor hacia la atmósfera a través de una tobera, cuyo objetivo es producir un aumento de la velocidad de estos gases. En la mayoría de los casos, la tobera es corvengente o de área de flujo fija.

- Tobera supersónica: si la relación de presión de la tobera (la división entre presión de entrada de la tobera y la presión ambiente) es muy alta, para maximizar el empuje puede ser eficaz, a pesar del incremento de peso, utilizar una tobera convergente-divergente o de Laval. Este tipo de tobera es inicialmente convergente, pero más allá de la garganta (la zona más estrecha), empieza a incrementar

pulsorreactor

- Existen dos clases de pulsorreactores: el pulsorreactor de válvulas y el pulsorreactor sin válvula. El Argus I es un ejemplo claro de pulsorreactor del primer tipo.

Reactores de válvulas

Su estructura consta de tres partes fundamentales:

- sistema de válvulas

- cámara de combustión

- tubo de salida de gases,

- Su funcionamiento depende de un flujo de aire que entra a través de las válvulas situadas en la parte frontal del reactor donde se mezcla con el combustible (A) que sale de un conjunto de inyectores situados en el sistema de válvulas. Una bujía hace explotar la mezcla (B), haciendo que la fuerza de la explosión acelere los gases en ambas direcciones lo cual provoca que las válvulas de admisión de aire se cierren haciendo que el gas se vea forzosamente obligado a salir por el tubo de salida de gases (C), produciendo el empuje, y luego crea un vacío haciendo que las válvulas de admisión vuelvan a abrirse para posteriormente repetir la operación.

- Una vez iniciada la ignición parte de la energía de la explosión se transforma en calor que calienta el cuerpo del reactor, lo cual facilita después la tarea de la ignición pulsátil haciendo innecesario después tener que utilizar la bujía como fuente de ignición, lo cual hace que el reactor tenga un funcionamiento autosostenido sin la intervención de ningún mecanismo de ignición externa tras el encendido. El mayor inconveniente de este sistema es principalmente la vida útil de las válvulas de admisión, ya que al ser simples tiras de acero flexible aguantan durante poco tiempo las tensiones y las temperaturas a las que el reactor las somete, haciendo que en muy pocos minutos empiecen a sufrir fatiga estructural, y empiecen a desintegrarse o a fundirse, haciendo de este sistema algo muy delicado y de vida efímera, aunque muy barato de construir en comparación a otros tipos de reactor.

Reactores sin válvulas

- Estos pulsoreactores son el máximo exponente de la evolución del pulsoreactor. Los primeros modelos empezaron a aparecer pasada la Segunda Guerra Mundial. Las naciones aliadas empezaron a investigar el potencial de estos reactores para diversos fines, y empezaron a desarrollar pulsorreactores sin válvulas para poder alargar su vida útil y así poder aprovechar las posibilidades que podían ofrecerles, aunque la llegada del turborreactor ahogó a esta tecnología por completo. Existen multitud de modelos, pero el más eficiente y el más conocido es el denominado Lockwood Hiller que aunaba en su diseño la sencillez y una magnífica relación peso/empuje, también siendo estos reactores de gran fiabilidad al no poseer ninguna pieza móvil. Además son reactores comparativamente hablando más seguros que sus predecesores con válvulas. Es poco probable que sufran daños por ingestion de partículas sólidas o fluidos.

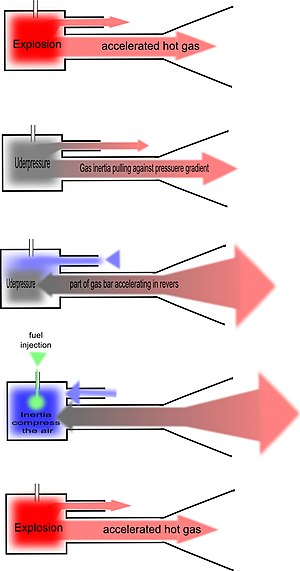

El funcionamiento de estos reactores a grandes rasgos es similar, sólo que al no poseer sensibles juegos de válvulas, estas han sido sustituidas por un método de retorno de gases calientes. La explicación es la siguiente:

- El pulsoreactor Lockwood Hiller es en realidad una tubería doblada con forma de U en la parte central de uno de los dos lados hay un abultamiento visible que es donde se encuentra la cámara de combustión, donde se alojan el inyector de combustible y la bujía de encendido.

- El proceso de encendido empieza cuando desde la tobera del lado de la U donde esta situada la cámara de combustión se inyecta una corriente de aire que ha de iniciar el correcto ciclo de combustion.

- Acto seguido se inicia la inyección del combustible y se procede a quemarlo mediante la bujía de encendido. En ese momento se produce una explosión que hace que el aire dentro del reactor empiece a expandirse rápidamente por toda la U produciendo así el empuje del reactor, pero el recorrido del aire en las dos direcciones es desigual en distancias lo que provoca que en el momento en el cual la explosión da lugar al vacío parte de los gases calientes que han tenido que atravesar el camino más largo por el arco de la U retornen a la cámara de combustion mientras el lado de la cámara de combustion absorbe aire fresco del exterior, obteniendo así el retorno de una parte del gas caliente de la explosión inicial, lo cual provoca la siguiente explosión en la cámara de combustion, y finalmente de esta manera la combustión se convierte en autosostenida sin falta alguna de válvulas, ni de continuos chispazos de la bujía.

Un pulsorreactor es un tipo de reactor nacido en Alemania creado por Paul Schmidt alrededor de 1920. Fue el primer reactor fabricado en serie para fines bélicos de la historia. Concretamente el modelo Argus I diseñado para propulsar la bomba voladora V1, el motor Argus I tenía un empuje máximo de unos 400 kg y su autonomía era de unos 35 minutos de funcionamiento, equivalente a la vida útil del sistema de válvulas empleadas en la admisión. Después, debido al desgaste por las tremendas presiones que el mismo manejaba, las láminas de admisión de las válvulas terminaban por destruirse causando la paralización del reactor.

No hay comentarios:

Publicar un comentario